圧倒的な耐摩耗性能

製品特長

ワーク走行面、アタッチ部品にコーティングすることにより摩耗によるワーク詰まりでの排出能力低下、選別不良の発生が大幅に低減します。

当社は、パーツフィーダの設計、製造、販売において高い評価をいただいています。パーツフィーダは、多くの産業分野で幅広く利用されており、製造プロセスの効率向上に寄与しています。当社は、長年にわたる経験と専門知識を活かし、お客様のビジネスをサポートします。

ワーク走行面、アタッチ部品にコーティングすることにより摩耗によるワーク詰まりでの排出能力低下、選別不良の発生が大幅に低減します。

従来のパーツフィーダでは、ワークにダメージを与える可能性がある落下高さが課題でした。当社は、この問題に徹底的に取り組み、ワークのダメージを極限まで低減します。

この特長的な製品の秘密は、新開発のセンタホッパにあります。センタホッパは、パーツの落下高さを驚くほど低く保つことが可能であり、ワークにかかる衝撃を最小限に抑えます。その結果、ボウルフィーダを使用することで、ワークの品質と耐久性が向上し、ワレ・カケを防ぐことができます。

| 対象ワーク | 6mm以下 |

|---|---|

| ボウル径 | Φ200~300mm |

従来の課題である詰まりや絡みを解決し、生産性向上とスムーズな供給を実現します。

ボウル内でのワーク吸着と姿勢保持技術により、ワークを確実に1枚ずつ切り離し、スムーズに供給します。さらに、チャージが難しいワークも順送り方式により効率的に供給可能です。

| 対象ワーク | 1~15mm |

|---|---|

| ボウル径 | Φ145~300mm |

当製品は、静電気によるワークの流動性低下、選別不良、詰まりといった課題に対する効果的な解決策を提供します。ボウル材の樹脂系化により、ワークの流動性が向上し、イオナイザーとの組み合わせにより静電気の発生を抑制。結果として、高品質な製品が効率的に生産され、装置内での詰まりも削減されます。

| 対象ワーク | 1~15mm |

|---|---|

| ボウル径 | Φ200~300mm |

当製品では、ステンレスを搬送面に使用し、これにより人体への影響を最小限に抑え、安全性を確保しています。また、製缶よりも切削が好ましいという課題を解決するため、標準のアルミ切削技術をステンレスに適用可能にしました。当製品は医療分野において、ステンレスの利点を活かし、同時に安全性と品質を確保する高性能な製品として、最適なソリューションを提供します。

| 対象ワーク | 1~6mm |

|---|---|

| ボウル径 | Φ145~200mm |

当製品は、大型かつ重いワークの効率的な流送における課題を解決します。この製品は金属部品などの重量物の取り扱いに最適で、ワークの重量による負担と危険を軽減します。また、ワークへのダメージを最小限に抑えつつ、作業者の安全性も確保し、より人にやさしいホッパを実現します。

| 対象ワーク | 50mm以下 |

|---|---|

| ボウル径 | Φ150~550mm(円筒)、Φ215~650mm(段付) |

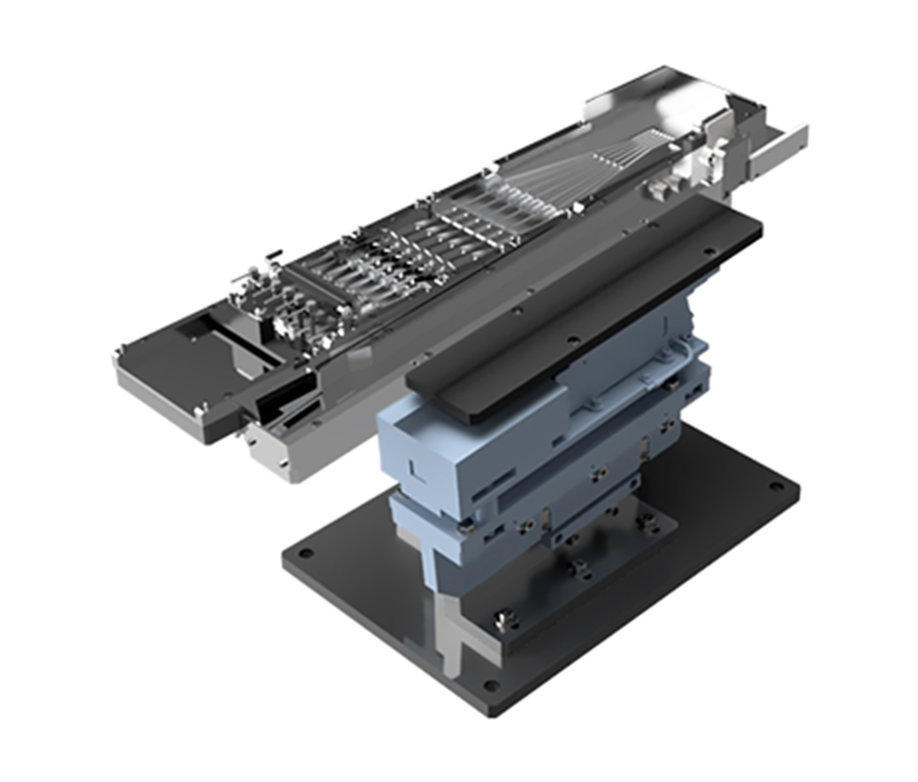

当製品は、供給量を増やすという要望に応え、1列では足りない場合に2~10列での供給を実現します。また、リニアフィーダと組み合わせることで省スペース化も実現し、生産効率の向上と設備スペースの最適な活用を提供します。これにより、需要に合わせた柔軟な供給ソリューションを実現し、生産ラインの拡張や供給量増加に対応します。

| 対象ワーク | 1~15mm |

|---|---|

| ボウル径 | Φ145~300mm |

X分離(横方向への切出し、最も一般的なエスケープ方法)

Y分離(前後方向へ切出し、重なるワークを切り離す方法)

Z分離(縦方向への切出し、重なりづらいワークへの方法)

各軸のみだけでなく組合せも可能。

一般産業部品

電気・電子部品

パーツフィーダで斜めに排出されたワークを分離しながら姿勢を変換させる方法。

ロータリシリンダを使用することで長手を縦にすることも可能。

時計用部品

電気・電子部品

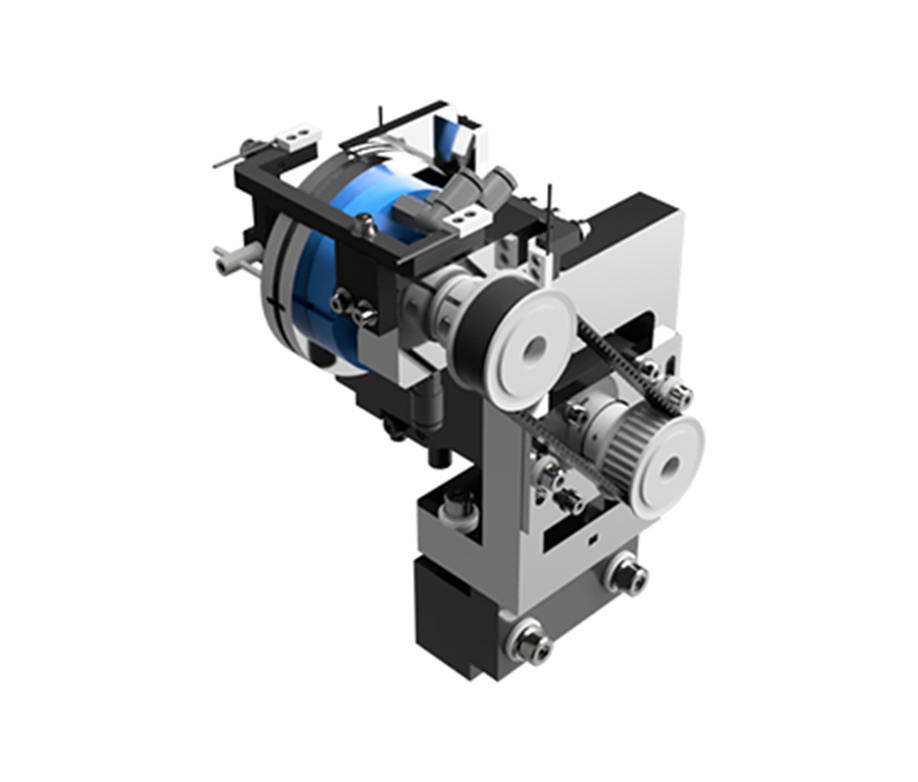

シリンダ方式ではまかなえない供給量を、モータを使用することで1pc/secの切り出しを実現可能。

割数により更なるタクト短縮も可能。

自動車部品

精密機械部品